Крепёжные изделия — это основа любой сборной конструкции, будь то строительный объект, промышленное оборудование или транспортная техника. Именно от прочности болтов, гаек, шпилек и винтов зависит надёжность соединений, безопасность эксплуатации и срок службы конструкции. Поэтому при производстве и применении таких элементов особое значение имеют стандарты, регулирующие их качество и характеристики. Основным нормативным документом в России является ГОСТ, который определяет классы прочности крепежа, методы испытаний и маркировку изделий.

Современные требования предусматривают строгую классификацию крепёжных элементов по механическим свойствам. Это позволяет инженерам и строителям подбирать оптимальные изделия под конкретные задачи — от лёгких монтажных работ до сборки ответственных металлоконструкций. Большинство производителей используют крепёж и детали по ГОСТ https://traiv-komplekt.ru/services/izgotovlenie-po-standartam/, что гарантирует соответствие заявленным параметрам и совместимость с другими элементами конструкции. Такие изделия проходят контроль качества, обеспечивают стабильную нагрузочную способность и подходят для эксплуатации в различных условиях — от низких температур до повышенной влажности.

Понятие класса прочности крепежа

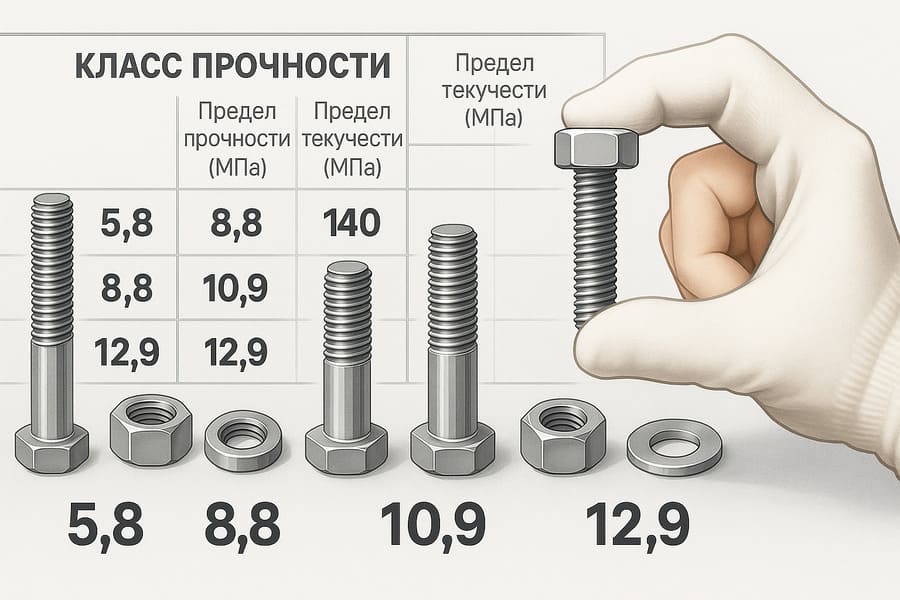

Класс прочности — это числовое обозначение, показывающее, какие механические нагрузки способен выдерживать крепёж. Он указывается в виде двух чисел, разделённых точкой (например, 5.8 или 10.9). Первое число характеризует предел прочности материала, а второе — отношение предела текучести к пределу прочности. Чем выше показатели, тем более надёжным и твёрдым считается изделие.

Например, болт класса прочности 4.6 подходит для лёгких соединений, а изделия 10.9 или 12.9 применяются в машиностроении, строительстве мостов и других объектах, где требуется повышенная устойчивость к нагрузкам и вибрации.

Основные классы прочности по ГОСТ

Согласно требованиям ГОСТ 1759.4–87 и ГОСТ Р ИСО 898-1, крепёжные изделия подразделяются на следующие классы прочности:

-

3.6, 4.6, 4.8 — изделия из низкоуглеродистой стали, применяются в неответственных соединениях, где нагрузки невелики. Используются при сборке лёгких металлоконструкций, вентиляционных систем, ограждений.

-

5.6, 5.8 — болты и винты средней прочности, применяемые в строительстве, машиностроении, при сборке ферм и металлических каркасов.

-

6.8, 8.8 — наиболее распространённые классы для строительных и промышленных соединений. Болты класса 8.8 считаются универсальными и обеспечивают оптимальное соотношение прочности и пластичности.

-

9.8, 10.9 — изделия из легированных сталей, подвергнутые термообработке. Используются в машиностроении, транспортных механизмах и ответственных металлических конструкциях, подверженных вибрационным нагрузкам.

-

12.9 — высокопрочные болты, применяемые в авиационной, энергетической и тяжёлой промышленности. Отличаются высокой твёрдостью и минимальной деформацией при воздействии нагрузок.

Для гаек, шпилек и винтов также предусмотрены свои диапазоны классов прочности, при этом они должны соответствовать болтовым соединениям, чтобы исключить ослабление или разрушение узлов.

Как расшифровывается обозначение класса прочности

Для понимания возможностей крепежа важно уметь правильно читать маркировку. Например, обозначение 8.8 расшифровывается следующим образом:

-

первое число (8) умножается на 100 — это предел прочности материала (в мегапаскалях), то есть 800 МПа;

-

второе число (0,8) показывает отношение предела текучести к пределу прочности, то есть материал выдерживает нагрузку до 80% от максимальной без разрушения.

Таким образом, болт класса 8.8 имеет предел текучести 640 МПа и предел прочности 800 МПа. Для сравнения, изделие 10.9 имеет предел прочности 1000 МПа и предел текучести 900 МПа.

Материалы и термообработка

Класс прочности напрямую зависит от марки стали и методов её обработки. Болты низких классов (3.6–5.8) изготавливаются из обычной углеродистой стали без термообработки. Средние классы (6.8–8.8) получают путём закалки и отпуска, что повышает прочность без потери пластичности. Высокопрочные изделия (10.9–12.9) производятся из легированных сталей с добавлением никеля, хрома и молибдена, а затем подвергаются сложной термообработке.

Важно учитывать, что при неправильной термообработке крепёж может потерять свои свойства: стать слишком хрупким или, наоборот, недостаточно прочным. Поэтому применение сертифицированного крепежа по ГОСТ является гарантией стабильных характеристик.

Где используются различные классы прочности

Выбор класса прочности зависит от назначения соединения:

-

4.6–5.8 — сборка лёгких металлоконструкций, не несущих больших нагрузок.

-

6.8–8.8 — строительство зданий, ангаров, монтаж оборудования, соединение несущих элементов.

-

10.9–12.9 — тяжёлое машиностроение, мостовые конструкции, опоры ЛЭП, работа под постоянной вибрацией.

Применение неподходящего класса прочности может привести к преждевременному разрушению соединения, деформации или поломке узла. Именно поэтому инженеры всегда руководствуются требованиями ГОСТ и проектной документации при выборе крепёжных изделий.

Значение стандартов ГОСТ в обеспечении безопасности

ГОСТ — это гарантия того, что крепёж отвечает заявленным требованиям по качеству, геометрии и прочности. Стандарты определяют не только механические характеристики, но и правила маркировки, допуски, методы испытаний и контрольные процедуры. Использование изделий без соответствующих обозначений может привести к серьёзным последствиям — от аварий до поломок оборудования.

Следовательно, соблюдение стандартов при выборе и применении крепежа — это не формальность, а обязательное условие безопасной эксплуатации любых конструкций. Применение сертифицированных изделий по ГОСТ обеспечивает стабильную работу соединений даже при экстремальных нагрузках и воздействиях внешней среды.

Заключение

Классы прочности крепежа по ГОСТ — это универсальная система, позволяющая точно определить возможности и область применения каждого изделия. Знание этих показателей помогает инженерам и строителям правильно подбирать крепёж для конкретных задач, избегая ошибок и обеспечивая безопасность конструкции. Использование сертифицированных изделий по ГОСТ остаётся важнейшим условием долговечности и надёжности любых соединений.